Лопаті несучого гвинта

Лопаті несучого гвинта є важливим елементом конструкції моделі вертольота. Льотні якості моделі визначають їх вагові та аеродинамічні характеристики.

Як показує практика, моделісти, особливо початківці, можуть в льотний сезон вивести з ладу до десятка пар лопатей. Навіть досвідчені моделісти не застраховані від поломки лопатей. При будь-якій помилці в пілотуванні або при відмові матеріальної частини моделі в першу чергу «страждають» лопаті несучого гвинта, тому багато моделістів самостійно намагаються освоїти технологію виготовлення лопатей несучого гвинта моделі вертольота.

Про лопаті

Лопаті, виготовлені повністю з дерева застосовувалися на перших радіокерованих моделях гелікоптерів. Сьогодні такі лопаті застосовуються, як правило, на тренувальних моделях. Основним матеріалом лопатей в даний час є скло- і вуглепластик.

Самостійно виготовити в домашніх умовах лопаті з такого матеріалу досить проблематично. Для забезпечення необхідного центрування ці лопаті завантажуються додатковим баластом. При неправильному розташуванні цей вантаж, під впливом відцентрової сили (в лопаті несучого гвинта ця сила досягає кілька сотень кілограм), може вилетіти і викликати важкі наслідки для моделіста і оточуючих.

Тому самостійно краще виготовляти лопаті з дерева, при балансуванні яких практично не потрібно використовувати баласт (при руйнуванні дерев'яні лопаті добре гасять енергію удару, оберігаючи від поломки елементи головки ротора і приводу моделі).

За формою профілю лопаті бувають симетричні і плосковипуклі. Симетричні профілі застосовують для лопатей спортивних моделей, які виконують вищий пілотаж. Плосковипуклі профілі застосовують на лопатях «хобійних» моделей. У домашніх умовах простіше виготовити лопаті з плосковипуклим профілем, постійним по всій довжині. Як показує практика, для таких лопатей добре підходить профіль Clark-Y.

Геометричні розміри лопатей визначаються спеціальним аеродинамічним розрахунком, але методика розрахунку досить складна і для практики доцільно користуватися даними, отриманими, наприклад, при вимірах фірмових лопатей.

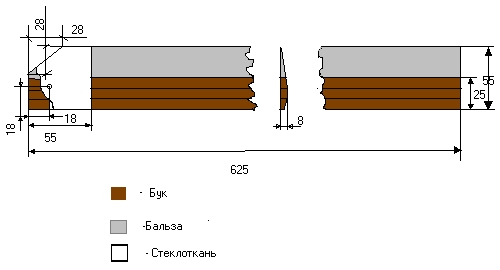

Як правило, для моделей 30 класу застосовують лопаті довжиною 450-500 мм, шириною 49-50 мм. Для 40 класу: довжиною 520-550 мм, шириною 49-50 мм. Для 60 класу: довжиною 620-680 мм, шириною 55-61 мм. Наприклад, для вертольота Хелікс при вазі моделі близько 4,3 кг з двигуном 10 см3, при діаметрі несучого гвинта, що дорівнює 1400 мм, лопаті мають довжину 625 мм і ширину 55 мм.

Крім геометричних розмірів важливе значення має правильна поперечне і поздовжнє балансування лопатей. При недотриманні умов балансування, як правило, виникає сильна вібрація всього вертольота, руйнування тяг і рульових машинок керування кроком, навіть флатер і руйнування лопатей.

Для уникнення флатера і великих динамічних навантажень на органи керування точка кріплення лопаті до голівки ротора повинна знаходитися на такій же відстані від передньої кромки, як і центр ваги лопаті. Крім того, центр ваги лопаті повинен знаходитися ближче до передньої кромки, ніж фокус профілю (центр прикладення підйомної сили).

Для виконання останньої умови в носик скло- і вуглепластикових лопатей несучого гвинта завантажують баласт. Для дерев'яних же лопатей з цією метою передню частину виготовляють з твердої і важкої деревини (бук, дуб), а задню — з бальзи середньої щільності або з легкої липи і навіть твердого пінопласту.

Для підвищення міцності і уникнення викривлення передню кромку лопаті роблять не з цілісного шматка бука, а зі склеєних вздовж волокна окремих брусків, орієнтованих в різні боки. Дерево має бути добре висушеним і не мати сучків та інших дефектів.

Технологія виготовлення дерев'яних лопатей

Для прикладу розглянемо технологію виготовлення дерев'яних лопатей несучого гвинта моделі вертольота Хелікс.

В основному через спрощення обробки лопаті мають на всій своїй довжині постійний профіль Clark-Y, геометрична крутка відсутня — інсталяційний кут однаковий для всіх перетинів. Передня половина кожної пластини букова, задня з бальзи середньої щільності. Так як початківцю гелікоптернику знадобиться не один комплект лопатей, краще виготовити відразу декілька пар, та й з великої кількості заготовок простіше вибрати пари однакової маси.

Єдина заготівля склеюється з бальзової пластини (товщина 30 мм, довжина 650 мм, ширина — максимально доступна) і трьох букових таких же розмірів, але товщиною 8 мм, на епоксидній смолі. На стрічковій або циркулярній пилі заготовка розрізається на бруски товщиною 10 мм, потім обробляється за профілем лопаті. Цю операцію краще виконати спеціальною фігурною фрезою після фугування нижньої площині. Ручна ж обробка верхньої поверхні за шаблонами трудомістка, тривала і менш точна, ніж механічна. Та й можливий розкид деталей по масі при ручному способі більше.

Після завершення робіт заготовки кілька разів покривають емалітом, шпаклюються нітролаком з замішаною в ньому дитячою присипкою. Коренева частина кожної лопаті обтягається тонкою склотканиною на епоксидній смолі, а на всю поверхню накладається папір з довгим волокном на емаліті. Почерговим вишкурюванням і лакуванням домагаються отримати несильний рівний блиск, потім необхідна грунтовна сушка. Після цього приступають до статичного балансування і остаточної обробки лопатей.

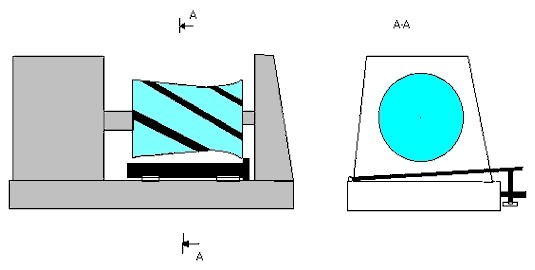

Найпростіше пристосування для фугування лопатей можна виготовити на базі деревообробного верстату «Умілі руки».

Для цього виготовляють з листа дюралькі (2-3 мм) рухливий столик (виділено чорним кольором на малюнку), один кінець якого кріпиться до верстата за допомогою шматочків рояльних навісів. З іншого боку столик впирається в гвинт, повертаючи який, ми можемо змінювати зазор між столиком і фрезою. Як фрези можна використовувати дерев'яну заготовку, оброблену на токарному верстаті за шаблоном профілю, на поверхню якої наклеюють під кутом 450 до торця три-чотири смужки крупнозернистого наждачного паперу. Як показав досвід, найкраще наждачний папір приклеювати звичайним канцелярським клеєм, при фіксації кінців на торці фрези невеликими цвяхами. Інші клеї не витримували через сильне нагрівання паперу під час роботи верстата.

Можна виготовити кілька фрез з різною зернистістю наждачного паперу. Фрезу з більш дрібним наждачним папером можна використовувати для остаточного доведення поверхонь лопатей. Процес фрезерування лопатей багаторазовий, з поступовим підняттям столика.

Фрезерування за один прохід не вийде з-за малої потужності верстата. Замість бальзи можна використовувати легку липу. В цьому випадку відфрезеровані лопаті просто покриваються лаком і поліруються. Виправдане застосування і жорсткого пінопласту, але в цьому випадку всю лопать необхідно обтягувати плівками. Сучасні плівки можна застосовувати і при використанні бальзи.

Основну складність при виготовленні лопатей представляє процес балансування лопатей. Не вдаючись в теорію, відзначимо, що лопаті будуть статично і динамічно збалансовані, якщо вони мають однакову вагу і їх центри тяжіння знаходяться на однаковій відстані від точки кріплення до втулки і від передньої кромки. Іншими словами, тільки при виконанні одночасно цих двох умов лопаті не викликатимуть додаткову вібрацію.

Існує безліч методів балансування лопатей несучого гвинта. Вони відрізняються застосовуваними засобами і методами вимірювань і порівнянь маси та координат центра ваги лопатей. Так, наприклад, для Хелікс пропонується відбирати пари лопатей з розкидом по масі не більше 5 г (великі усунути занадто складно).

Вже на даному етапі знадобляться лабораторні ваги з точністю зважування не менше 0,1 г. Шляхом вивішування на ребрі дюралюмінієвого куточка для кожної лопаті відшукують положення центра ваги по довжині (радіусу ротора). Якщо ця величина виявиться однаковою для даної пари, можна зайнятися доважування легшою лопаті шляхом нанесення на всю її поверхню декількох шарів рідкого лаку з подальшим ошкурованням.

Але швидше за все, положення центрів ваги не співпадуть. Поєднати їх найкраще висвердлюванням двох-трьох отворів діаметром 4-5 мм в буковому кінцевому, більш масивному торці на глибину до 70 мм. Свердловка в корені небажана — значно послаблює найбільш навантажені ділянки відповідальної деталі. Після поздовжнього балансування знову слідує калібрування по масі кожної пари і т. д.

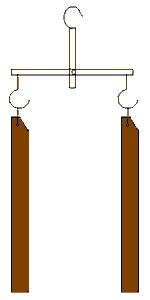

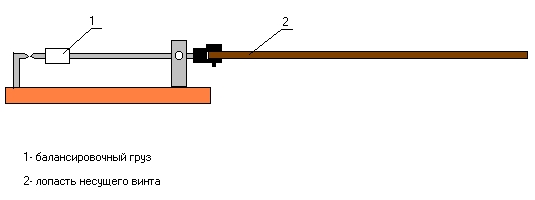

У наведеній методиці потрібні досить точні ваги, які є не в кожного моделіста. Автор користується дещо іншою методикою балансування, без застосування високоточних ваг і вивішування лопатей на куточках. У цій методиці застосовуються балансирні аптекарські ваги і вимірювач моменту.

За допомогою балансирних ваг добиваємося рівності маси лопатей (шляхом нанесення лаку або шліфування по всій довжині лопаті і т. п.). Потім на вимірнику моментів перевіряємо по черзі кожну лопать.

Якщо показання вимірювача однакові, то це свідчить про те, що статичний момент, тобто добуток маси на відстань від точки кріплення до центра ваги кожної лопаті, також однаковий. Якщо моменти від сили тяжіння лопатей однакові за однакової кількості їх мас, то і відстань до центра ваги кожної лопаті буде також рівним. Іншими словами, лопаті будуть статично і динамічно збалансовані.

Якщо ж показання вимірювача моментів відрізняються, тобто одна з лопатей в порівнянні з іншою створює більший або менший момент від сил тяжіння, то, за однакової кількості їх мас, це свідчить про розбіжність відстаней від точки підвіски до центра ваги лопатей. Для лопаті, яка створює більший статичний момент відносно точки підвіски треба перенести центр ваги ближче до точки підвіски, тобто полегшити кінцеву частину лопаті. Або навпаки, для іншої лопаті зробити більш важкою кінцеву частину.

Необхідно пам'ятати, що будь-яка така операція (нанесення певної кількості лаку або шматочків ізоляційної стрічки на кінці лопатей, висвердлюванням в їх торці отворів і т. п.) змінюють масу лопатей. Тому необхідно повернутися до вирівнювання мас лопатей на балансирних вагах.

Для цієї мети автор, наприклад, прикріплює до лопатей, підвішених до балансирних ваг, однакові за масою шматки ізоляційної стрічки. Потім на лопать, яка створює більший момент, кріпиться безпосередньо біля її кореня один з цих шматочків ізоляційної стрічки. На вимірнику моментів знаходимо точку кріплення на інший лопаті другого шматочка ізоляційної стрічки, який забезпечує рівність моментів від сил тяжіння обох лопатей. Якщо при такому балансуванні кількість ізоляційної стрічки виходить значним, то слід попередньо полегшувати або обтяжувати кінці лопатей іншими методами, наприклад, нанесенням лаку або шпатлівки і шліфуванням.

Висвердлювання отворів в торці, як показала практика, досить трудомістка і груба операція, і до неї слід вдаватися тільки в крайніх випадках. Але ніяких металевих балансирів (гвинтів, шурупів, шматків олова і т. п.) на кінцях лопатей встановлювати не можна.

При використанні лаків і шпатлівок необхідно періодично перевіряти балансування лопатей, оскільки з часом ці компоненти змінюють свою вагу.

Можна застосовувати й інші методики балансування. Наприклад, для вирівнювання моментів від сил тяжіння можна використовувати головку ротора з прикріпленими лопатями. Для цього зняту головку з лопатями встановлюють на куточок і вже описаними методами домагаються рівності моментів, тобто строгого горизонтального положення ротора. Але і в цьому випадку необхідно домагатися рівності не тільки моментів, але і мас лопатей.

Наведена методика дозволить швидко виготовити лопаті, придатні для початкового навчання та простого пілотажу. Для інших видів польоту лопаті повинні мати, як правило, симетричний профіль і спеціальні обважнювачі для підвищення ваго-динамічних характеристик.